未經開煉的橡膠無法直接硫化,主要源於其物理狀態(tài)、成分分布及工藝適應性等多方麵的限製。以(yǐ)下(xià)是(shì)具體原因的(de)分步解析:

一、橡膠的(de)初始狀態問題

-

生(shēng)膠的(de)高彈性(xìng)與低可(kě)塑性

-

未經過(guò)開煉的 生膠(如天然橡膠NR) 分子鏈呈(chéng)緊密卷曲(qǔ)狀態,彈性極高但塑性極低。

-

直接硫化後果:

-

無法填(tián)充模具型腔,導(dǎo)致製品 缺料、尺寸偏差;

-

交聯反(fǎn)應(yīng)因分子鏈難以移動而 不均勻(yún),產(chǎn)品易開裂(liè)。

-

-

-

雜質與氣泡的存在

-

生膠(jiāo)通常含有水分、灰分或凝(níng)膠(jiāo)顆粒,未經開(kāi)煉的(de)機械剪切無法(fǎ)排除這些雜質。

-

直接硫化後果:

-

製品內部出現 氣泡(pào)、孔洞;

-

機械性能(如抗撕裂性)下降(jiàng)30%以上。

-

-

二、配合劑(jì)的分(fèn)散(sàn)需(xū)求

-

硫化劑的物理混合

-

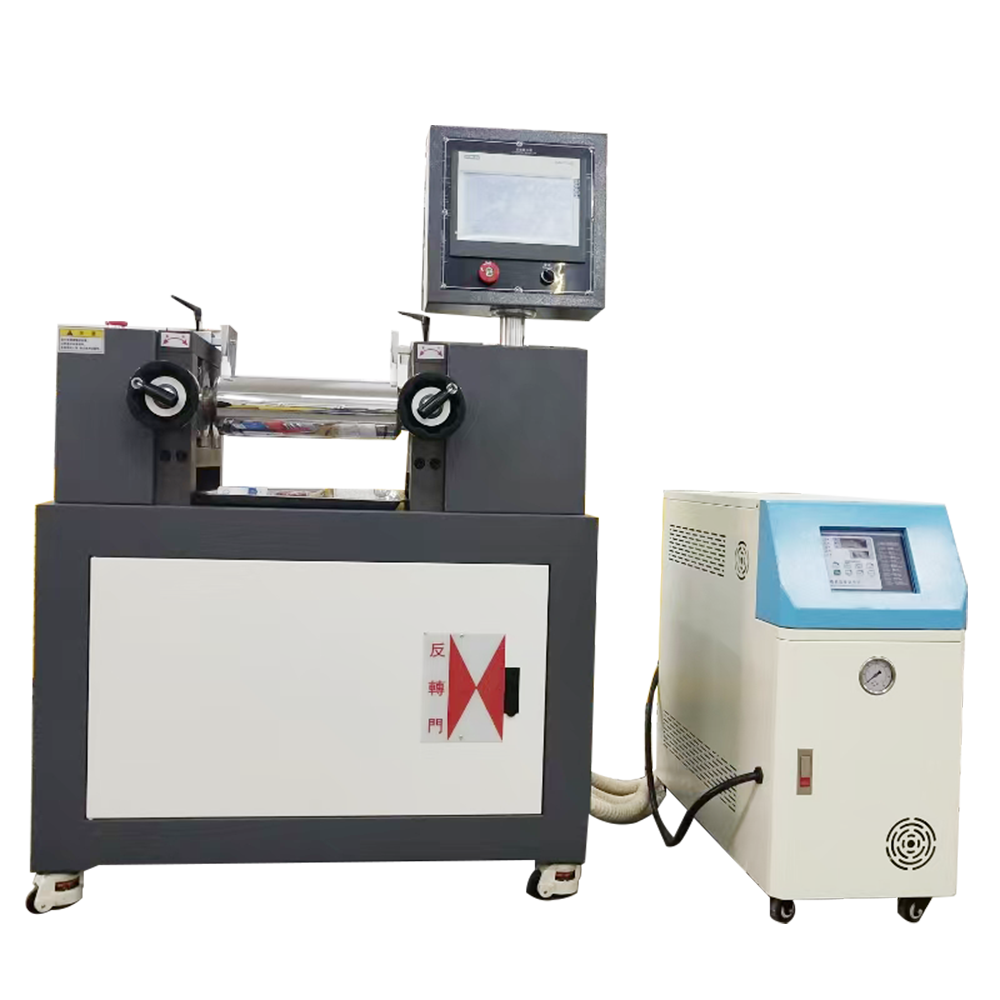

硫化劑(如硫磺)、促進劑(如MBT)等需通過開煉機的 輥筒剪切力 均勻分散到(dào)橡膠中。

-

直接加入硫化劑的後果:

-

硫化劑 局部(bù)富集,導致交聯密度不均(jun1)(如圖1);

-

部分區域過硫(變脆(cuì)),部分區域欠硫(發粘)。

-

-

-

填料的活化作用

-

炭黑、白炭(tàn)黑等填料需通過開煉(liàn) 破壞團聚體(tǐ) 才能增強橡膠(如提升300%定伸應力(lì))。

-

直接硫化的(de)後果:

-

填料增強效果喪失,製品 強度不足;

-

耐磨性降低50%以(yǐ)上(shàng)。

-

-

三、工藝適配性限製

-

流動性不足

-

開煉通(tōng)過剪切變稀效應使橡膠 表(biǎo)觀粘度降低,便於後(hòu)續模壓或擠出。

-

直接硫(liú)化後果:

-

膠料無法流動,平板硫化機 合模壓力劇(jù)增(可能損壞模具);

-

複雜結構製(zhì)品(如O型(xíng)圈)無法成型。

-

-

-

熱傳導效率低

-

未開煉(liàn)的(de)橡膠(jiāo)導熱係數僅(jǐn)0.15 W/(m·K),硫化反(fǎn)應 熱量傳遞不均。

-

直(zhí)接硫化後(hòu)果:

-

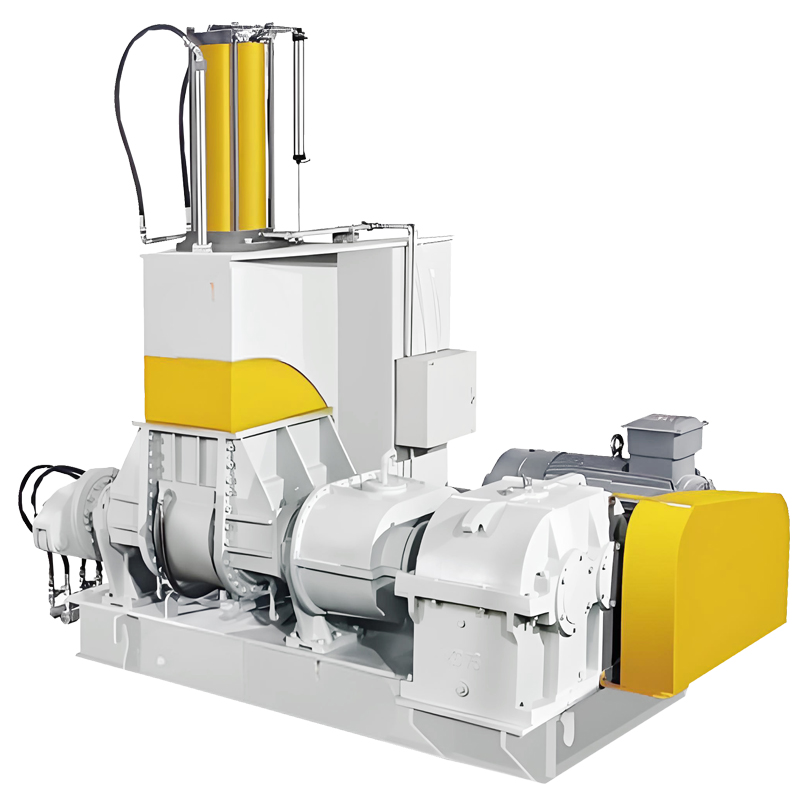

外層過(guò)硫而(ér)內層欠硫(如圖2);

-

硫化時間延長2-3倍,能耗增加。

-

-

四、經濟性與質量控製

-

原料浪費

-

直接硫化(huà)合格率<30%,而開煉後硫(liú)化合格率可達95%以上。

-

-

性能不可控

-

未(wèi)經開煉的橡膠硫(liú)化後拉伸強度可能低於標準值的50%。

-

五、特(tè)殊(shū)案例說明

僅少數 液體橡(xiàng)膠(如聚氨酯預聚體) 可直接硫化,因其:

-

初始狀態為低粘度液體,無需機械塑化;

-

硫化劑可直接溶解混合(無分散問題)。

總結:開煉是橡膠從“原材料”到“可硫(liú)化狀態”的 必經橋梁,其(qí)作用可類比為:

-

混凝土施工中的“攪拌”——未經攪拌的水泥、砂石直接澆築(zhù)必(bì)然開裂;

-

烘焙中的“和麵”——未揉勻的麵團直接烘烤會硬芯夾生。

橡膠工業中“混煉→硫化”的工序分離,是百年來(lái)實踐驗證的最優解。