開煉機與平板(bǎn)硫化機的搭配使用,是橡膠(jiāo)製品生產中經典的(de)工藝組合,其核心原理基於 材(cái)料改性-成型-硫化 的分段協同機製(zhì)。以下是係統化的技術解析:

一、功能互補性原理

| 設備 | 核心作用 | 物理(lǐ)/化學變化 | 輸(shū)出狀態 |

|---|---|---|---|

| 開煉機 | 機械塑(sù)化+分散混合 | 橡(xiàng)膠分子鏈斷裂(門尼粘度↓) 填料/硫化劑微觀分散 |

可塑性膠料(未交聯) |

| 平(píng)板硫化機 | 熱(rè)壓交聯+定型 | 硫磺/過氧化物引發交聯反應 三維網絡結構形成 |

彈性體成品 |

二、協同工作流程與科(kē)學機製(zhì)

-

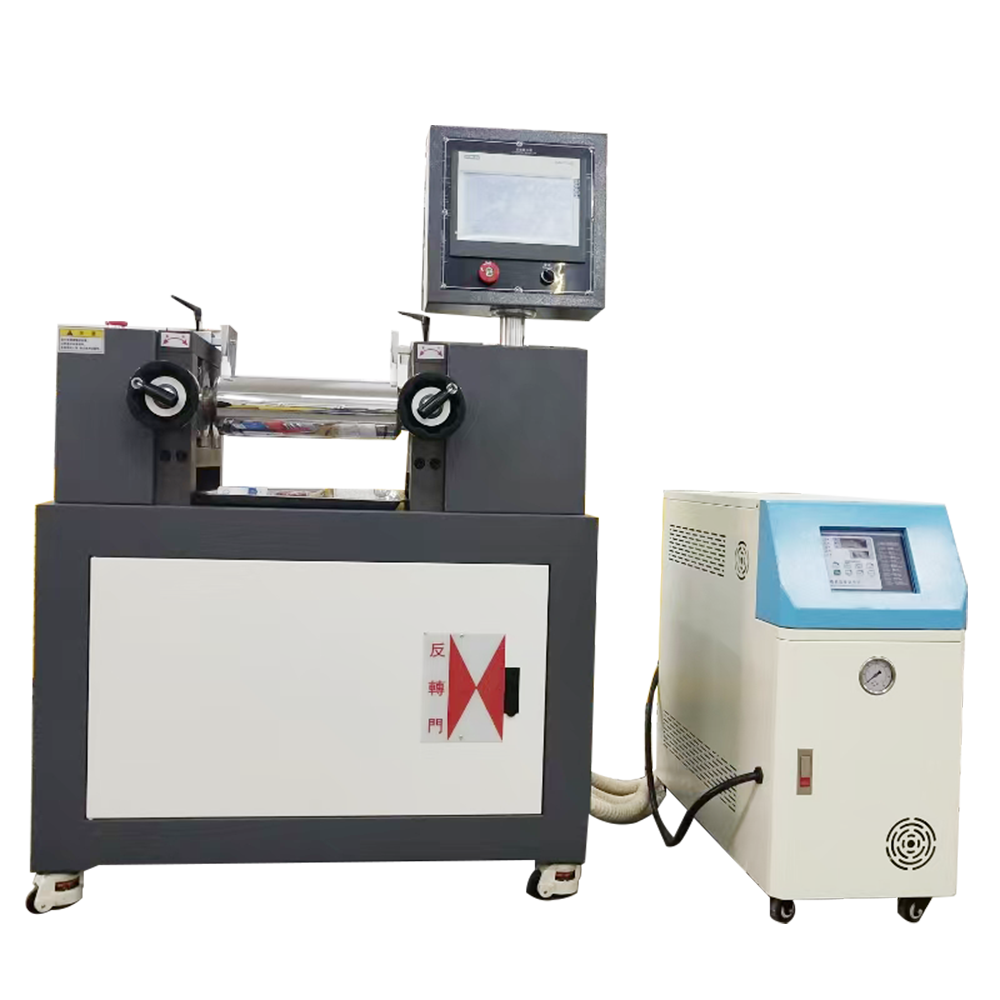

開煉機預處理階段

-

剪切(qiē)塑(sù)化:輥筒摩擦生熱(60-90℃)使橡膠分子鏈解纏結,便於填料滲(shèn)透。

-

分散動(dòng)力學(xué):硫化劑(如硫磺)通過機械剪切(qiē)力(lì)分散至粒(lì)徑<5μm(避免局部過硫)。

-

關鍵參(cān)數:

-

輥距(0.5-3mm)影響剪切速率

-

速比(1:1.2-1.5)決定混煉效率

-

-

-

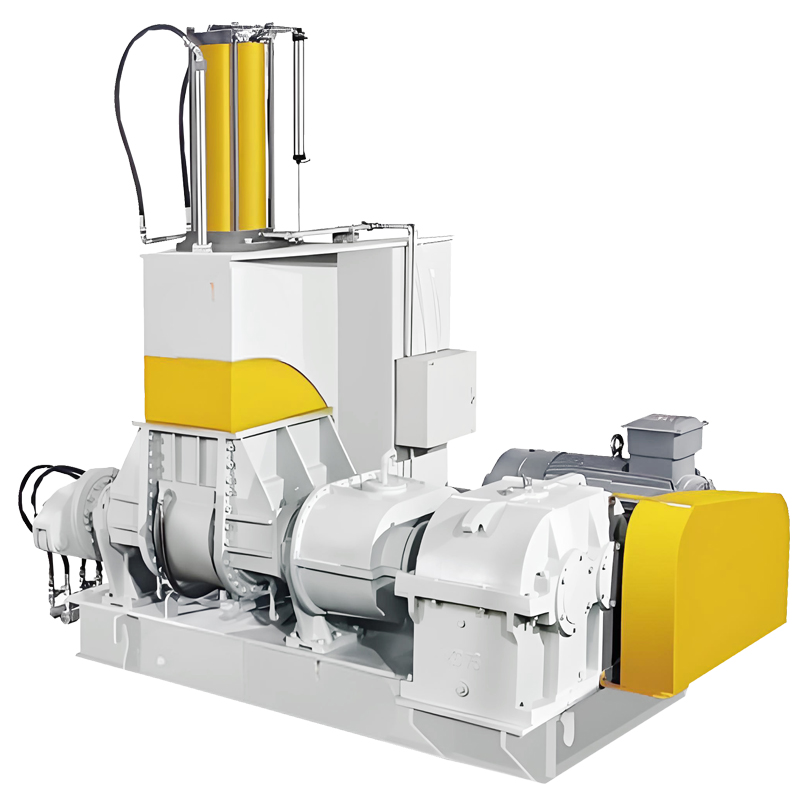

平板硫化階段

-

交聯反應控製:

-

溫(wēn)度(140-180℃)激活硫化劑分解(如硫磺的活化能≈100kJ/mol)

-

壓(yā)力(lì)(10-20MPa)抑製氣泡(pào)產生(shēng),促進膠(jiāo)料流動填充模腔

-

-

硫化(huà)曲(qǔ)線管理:

-

t90(最佳硫化時間)由(yóu)開煉階段硫(liú)化體(tǐ)係分散均勻(yún)性決定

-

-

三、搭配使用的必要性

1. 材料科學(xué)層麵

-

未塑化橡膠直接(jiē)硫化(huà)的缺陷:

-

生膠結晶區未破壞 → 交聯密度(dù)不均(製(zhì)品拉伸強度波動(dòng)>40%)

-

填(tián)料團聚 → 應力(lì)集中點(耐磨性下降50%+)

-

2. 工藝(yì)工程層麵(miàn)

-

開煉機輸出適配性:

-

壓延出片(2-5mm厚)→ 匹配平板硫化(huà)模具型腔容積(誤差±3%)

-

預成型坯料 → 減少硫化機合模能耗(節能(néng)15-20%)

-

3. 質量控製層麵

-

開(kāi)煉(liàn)階段排除氣泡(孔隙(xì)率從3%↓至0.2%)

-

平板(bǎn)硫(liú)化固定均勻性(xìng)(邵氏硬度偏差≤±2°)