橡膠擠出機是用於將混煉膠通過螺杆擠壓成型,生產橡膠密封條、輪胎胎麵、膠管等製品的專用設備。其核心特點是處理高黏度橡膠材(cái)料,需配合硫化工(gōng)藝完成(chéng)最終定型。

1. 橡膠擠出機核心組成

| 係統模(mó)塊 | 功能與關鍵部(bù)件 |

|---|---|

| 主機係統 | - 冷喂料/熱喂料擠出(chū)機:單螺(luó)杆(gǎn)或雙(shuāng)螺杆結構,強製喂料 - 加熱冷卻係(xì)統:機筒分段控溫(±1℃) |

| 成型模具 | - 口型模具(jù)(扁平/異形(xíng)):決定產品截麵形狀 - 預口(kǒu)型裝置:減少擠出膨(péng)脹效應 |

| 輔機係統 | - 連續硫化線:熱空氣/鹽浴/微波硫化 - 冷卻水槽:定型後快速降溫 - 牽引切割機(jī) |

2. 工作流程與原理

(1)喂料與塑(sù)化

-

冷喂料(liào)型:直接投入室溫混煉膠(jiāo)(需強力螺杆剪切塑化)。

-

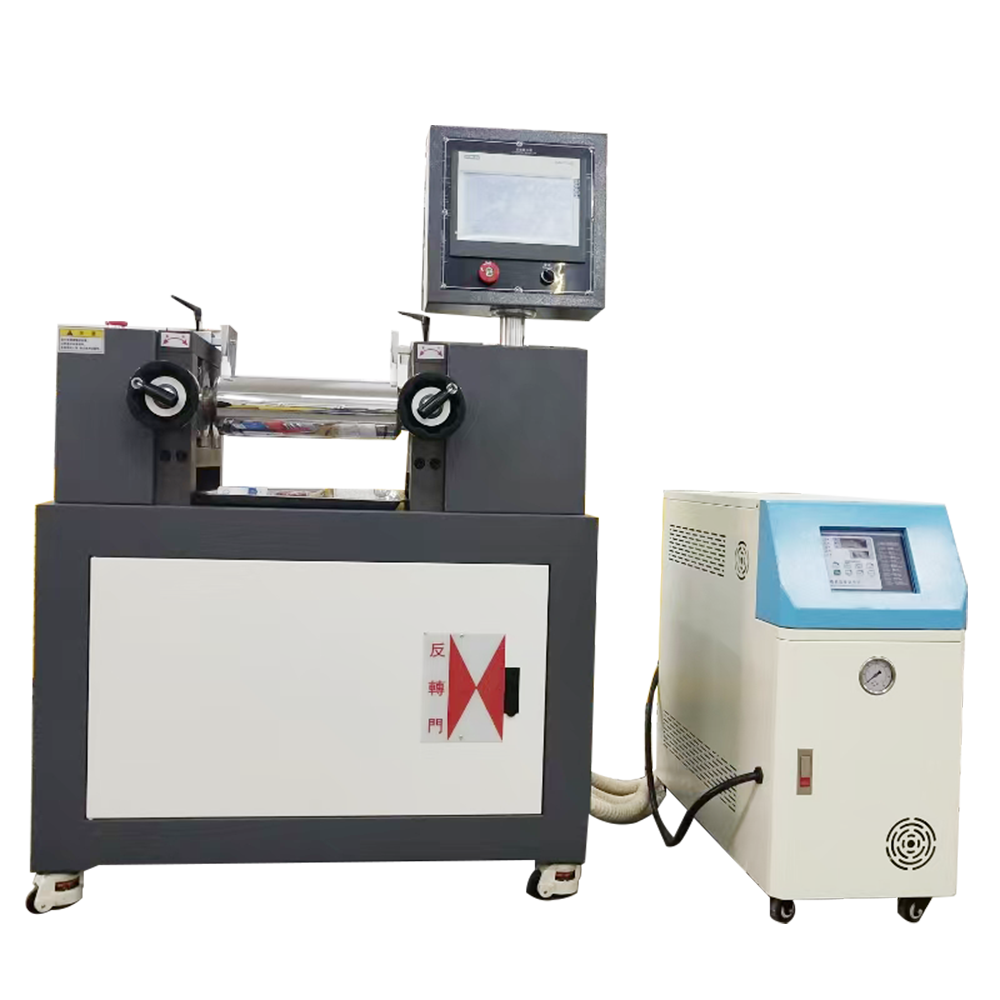

熱喂料型(xíng):喂入預熱膠料(開煉機預混至50-80℃)。

-

塑化過程:

-

螺杆壓縮(suō)比(1.2:1~1.8:1)產生高壓,消除(chú)氣泡。

-

溫度控製(機筒分區):

-

喂料段:40-60℃

-

壓縮段:70-90℃

-

計量段:90-120℃

-

-

(2)擠出成型

-

模具設計:

-

考慮橡膠的擠出膨脹率(約20-50%),口型尺寸需小(xiǎo)於成品。

-

異形製品(如密封(fēng)條)采用(yòng)多(duō)流(liú)道複合模具。

-

-

壓力控製:通常15-25 MPa,確保(bǎo)密實無氣(qì)泡。

(3)硫化定型

| 硫化方式 | 特(tè)點 | 適用產品 |

|---|---|---|

| 熱空氣硫化 | 隧道式烘箱(150-250℃) | 密封條、膠管 |

| 鹽浴硫化 | 熔(róng)融鹽槽(200-300℃),傳熱快 | 汽車橡膠件(jiàn) |

| 微波硫化 | 高頻加熱(精準控溫),節能 | 高端導電橡膠製品 |

| 連續(xù)硫(liú)化(CV) | 與擠出(chū)聯動,生產效率高 | 輪胎胎麵、電纜護套 |

(4)冷(lěng)卻與裁切

-

水冷/風冷:將產品從硫化溫度驟降(jiàng)至室溫(防止變形)。

-

定長切割:飛刀或圓盤刀(dāo)切(qiē)割,部分產品卷取成盤。

3. 關鍵工藝參數

| 參數 | 影(yǐng)響 | 典(diǎn)型值 |

|---|---|---|

| 螺杆轉速 | 過高導致焦燒,過低影響產量 | 20-50 rpm(冷喂料) |

| 機筒溫度 | 影響塑化(huà)效果和焦燒風險 | NBR膠料(liào):80-110℃ |

| 擠出壓力 | 壓力不足→產品疏鬆有氣孔 | 15-25 MPa |

| 硫化溫度/時間 | 交聯度決定(dìng)產品物理(lǐ)性能(néng) | EPDM密封條:180℃×5min |